自动化生产的核心基石 十种关键工控设备与机械传动产品研发科普

随着工业4.0与智能制造的深入推进,自动化生产已成为现代工业的核心竞争力。这一过程高度依赖于高效、可靠、智能的工业控制设备与精密的机械传动系统。本文将科普自动化生产中不可或缺的十种关键工控设备,并简要阐述自动化及机械传动产品的研发趋势与重要性。

十种关键工控设备科普

- 可编程逻辑控制器(PLC): 自动化系统的“大脑”。它是一种专为工业环境设计的数字运算控制器,通过存储的程序来控制机械或生产流程。其特点是可靠性高、抗干扰能力强、编程灵活,是实现逻辑控制、顺序控制、定时与计数的核心。

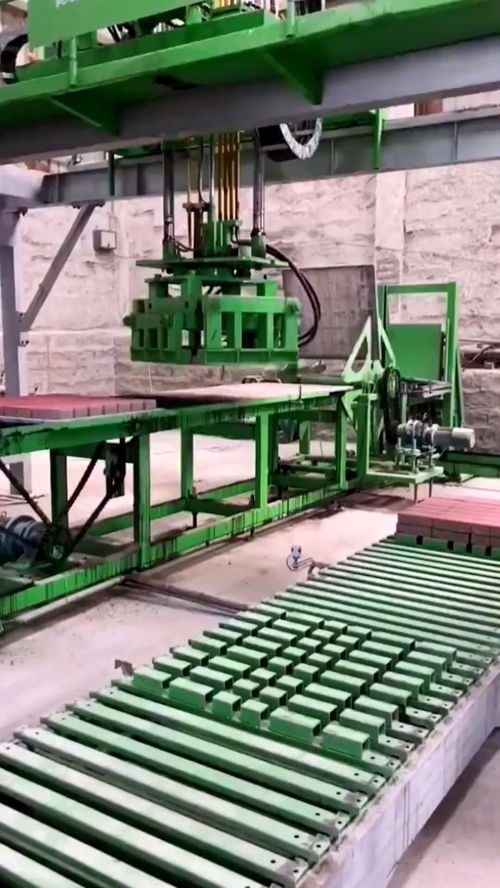

- 工业机器人: 生产线的“灵活手臂”。从焊接、装配、搬运到喷涂,工业机器人能替代人工完成重复、繁重或危险的工作。关节机器人、SCARA机器人、并联机器人等不同类型,满足了多样化的生产需求。

- 伺服系统(伺服驱动器与伺服电机): 精密运动的“指挥官”。它能够精确控制物体的位置、速度和转矩。伺服电机响应快、控制精度高,是数控机床、机器人、精密电子装配等设备实现高精度运动控制的关键。

- 人机界面(HMI): 人机交互的“窗口”。通常是触摸屏或操作面板,用于操作人员向PLC等控制器发送指令,并实时监控设备状态、生产数据、报警信息等,实现生产过程的透明化管理。

- 变频器: 电机调速的“智慧管家”。通过改变交流电的频率和电压来控制交流电机的转速和转矩。它广泛应用于风机、水泵、传送带等设备,实现平滑启动、节能降耗和工艺调速。

- 机器视觉系统: 生产线的“智慧之眼”。由工业相机、光源、图像处理软件等组成,用于产品的定位引导、尺寸测量、缺陷检测、字符识别等,极大提升了检测的自动化程度和准确性。

- 分布式控制系统(DCS): 流程工业的“神经网络”。主要用于石油、化工、电力等连续型流程工业。它采用分散控制、集中管理的架构,实现对整个工厂或大型生产装置中多个回路和过程的协调与监控。

- 传感器与仪器仪表: 自动化系统的“感官神经”。包括温度、压力、流量、位置、光电等多种传感器,负责实时采集生产现场的各种物理量信号,并将其转换为电信号,供控制系统分析和决策。

- 工业通信网络设备: 设备互联的“信息高速公路”。如工业以太网交换机、现场总线(如PROFIBUS, PROFINET, EtherCAT等)模块。它们确保PLC、HMI、驱动器和传感器之间能够高速、可靠地交换数据,实现设备级与系统级的互联互通。

- 安全控制系统: 生产安全的“守护神”。包括安全PLC、安全光幕、安全继电器、急停按钮等。它们独立于普通控制系统,专门用于监控危险状态,并在紧急情况下执行安全停机等功能,保障人员与设备安全。

自动化及机械传动产品的研发趋势

自动化设备的高效运行,离不开精密、可靠的机械传动系统作为“骨骼”与“肌肉”。传动产品的研发与工控设备的进步相辅相成,共同推动自动化升级:

- 高精度与高效率: 研发更高精度的减速机(如RV减速机、谐波减速机,广泛应用于机器人关节)、直线导轨、滚珠丝杠等,以满足高端装备对运动精度和效率的极致追求。

- 集成化与模块化: 将电机、驱动器、减速器、传感器等集成为一体的“机电一体化”智能执行单元,简化设计、安装和维护,如直驱电机、电动缸等。

- 轻量化与长寿命: 采用新型材料(如高强度复合材料、特种合金)和优化设计,减轻运动部件重量,降低惯性,同时通过先进的润滑和密封技术延长使用寿命。

- 智能化与状态监测: 在传动部件中集成振动、温度传感器,通过物联网技术实时监测运行状态,实现预测性维护,避免非计划停机。

- 定制化与柔性化: 为适应小批量、多品种的柔性生产模式,传动系统也需要具备快速重构和调整的能力,研发更易调整和配置的模块化传动组件。

###

自动化生产是一个由“大脑”(控制系统)、“神经”(通信网络)、“感官”(传感器)、“手脚”(执行机构与传动系统)协同工作的复杂有机体。深入理解这些关键工控设备,并持续推动自动化及机械传动产品的创新研发,是提升制造业智能化水平、实现降本增效与高质量发展的根本途径。随着人工智能、数字孪生等技术的融合,这些设备将变得更加智能、自主和协同,开启智能制造的新篇章。

如若转载,请注明出处:http://www.njchuanwei.com/product/19.html

更新时间:2026-03-01 00:01:11