烧结砖自动化砖厂 设备安装调试、运行生产及自动化与机械传动产品的研发

随着工业自动化水平的不断提升,烧结砖生产行业正经历着从传统人工操作向现代化、智能化生产的深刻变革。自动化砖厂的建设不仅大幅提升了生产效率和产品质量,还显著降低了能耗和人工成本,成为行业转型升级的关键方向。本文将围绕烧结砖自动化砖厂的机器设备安装调试、试运行生产,以及自动化与机械传动产品的研发进行系统阐述。

一、机器设备的安装与调试

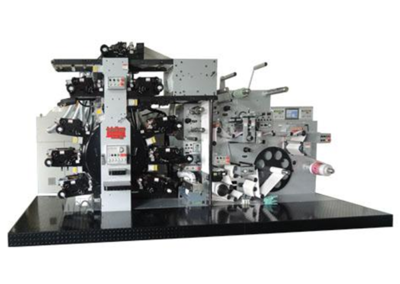

自动化砖厂的核心在于一套高度集成、协同工作的生产线设备,主要包括原料处理系统(如破碎、筛分、搅拌)、成型系统(如真空挤出机)、干燥系统、烧结窑炉(如隧道窑)、装卸码垛系统及中央控制系统等。设备安装是项目的基础阶段,需严格遵循设计图纸与工艺布局,确保各单元定位精准、连接稳固,特别是大型设备如窑炉的基础施工必须满足承重与热变形要求。安装过程中,机械、电气、自动化仪表等专业需紧密配合,完成管道铺设、线路连接与传感器布置。

安装完成后,进入精细调试阶段。调试分为单机调试与联动调试:单机调试旨在检验每台设备的独立运行状态,如电机转向、传动部件润滑、液压气动系统压力设定等;联动调试则模拟实际生产流程,测试设备间的时序配合与信号交互,例如确保挤出机出坯与切条机的同步性,或窑车进出窑与窑炉温控的协调性。调试过程中需记录各项参数,及时解决跑偏、卡阻或信号中断等问题,直至整线运行平稳。

二、试运行与正式生产

调试合格后,砖厂进入试运行阶段。试运行通常采用逐步加载的方式,先以低负荷运行,逐步增加产量至设计产能。此阶段重点验证生产线的稳定性、可靠性及产品质量一致性。操作人员需熟悉自动化控制界面,监控关键指标如坯体强度、干燥湿度、烧结温度曲线等,同时收集数据以优化工艺参数。试运行中可能出现设备磨合期的轻微故障,需建立快速响应机制,确保问题及时解决。

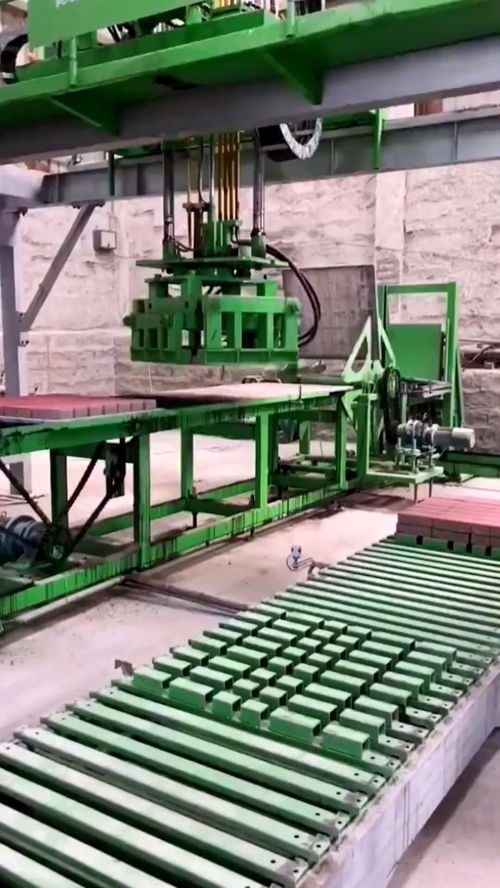

成功试运行后,生产线转入正式生产。自动化砖厂依托PLC、工业计算机或更先进的工业互联网平台实现集中控制,实现从原料配比到成品码垛的全流程自动化。例如,智能温控系统能根据砖坯特性实时调节窑炉温度,提升烧结均匀性;机械臂或AGV小车则替代人工完成重物搬运,降低劳动强度。正式生产阶段需注重设备维护保养,制定定期点检计划,以保障长期高效运行。

三、自动化与机械传动产品的研发创新

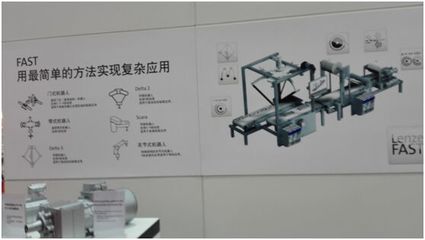

自动化砖厂的持续发展离不开技术研发的驱动。在自动化领域,研发重点包括智能感知技术(如视觉检测砖坯缺陷)、自适应控制算法(如优化能耗的模糊控制)以及远程运维系统(通过物联网实现故障预警)。这些技术能进一步提升生产线智能化水平,实现预测性维护与柔性生产。

机械传动产品作为设备动力传输的核心,其研发同样至关重要。针对砖厂高负载、多粉尘的工况,研发方向集中于高效耐用传动部件,如耐高温的齿轮减速机、低噪音的同步带传动系统,或应用于重型输送线的液压驱动装置。创新设计需兼顾传动精度、能耗与寿命,例如采用模块化结构便于维护,或集成传感器实现运行状态实时监测。通过材料科学与机械工程的结合,开发更轻量化、抗磨损的传动组件,能有效降低设备故障率,提升整线运行效率。

烧结砖自动化砖厂的建设是一个系统工程,从设备安装调试到稳定生产,每一步都需严谨实施。而自动化与机械传动产品的研发创新,则为行业注入了持续升级的动力。随着人工智能与绿色制造理念的融入,自动化砖厂将迈向更高水平的智能化与可持续发展,为建筑建材行业贡献更高效、环保的生产解决方案。

如若转载,请注明出处:http://www.njchuanwei.com/product/23.html

更新时间:2026-03-01 18:22:16