工业物联网赋能DCOM配置自动化,驱动机械传动产品研发新范式

在工业自动化与智能制造领域,分布式组件对象模型(DCOM)作为连接不同软件组件、实现设备间通信的关键技术,其复杂且易出错的配置过程长期以来是工程师的“头痛之源”。机械传动产品的研发也面临着设计迭代慢、测试验证周期长、与控制系统集成困难的挑战。工业物联网(IIoT)的兴起,为解决这两大难题提供了全新的思路与强大的技术工具集。

一、 DCOM配置难题与IIoT的破解之道

传统DCOM配置涉及繁琐的安全设置(如身份验证、访问权限)、网络协议兼容性与防火墙规则调整,任何细微差错都可能导致通信失败,且排查困难。工业物联网通过以下方式实现其自动化与简化:

- 统一平台与标准化接口:IIoT平台充当了数据与服务的“枢纽”。通过部署支持OPC UA(一种独立于平台、安全性更高的工业通信标准)等现代协议的IIoT网关或边缘计算设备,可以逐步替代或封装对传统DCOM的直接依赖。OPC UA内置了完善的安全模型,无需复杂的DCOM安全配置,即可实现设备到云端的安全数据发布与订阅。

- 配置模板化与批量部署:对于仍需使用DCOM的遗留系统,IIoT管理平台可以集成配置管理工具。工程师可将验证正确的DCOM设置(如特定CLSID、权限条目)封装成标准化模板或脚本。当新设备接入网络时,可通过平台向边缘节点批量推送并自动执行配置脚本,实现“一键配置”,极大减少人工操作与不一致性。

- 状态监控与智能诊断:IIoT平台能够实时监控所有连接节点的通信状态与性能指标。一旦DCOM通信出现异常(如连接超时、权限错误),系统可立即告警,并结合日志数据与拓扑关系,智能定位问题根源(是本地安全策略变更、防火墙阻挡还是远端服务未启动),提供修复建议,变“事后救火”为“事前预防”与“快速排障”。

二、 IIoT驱动机械传动产品研发的智能化升级

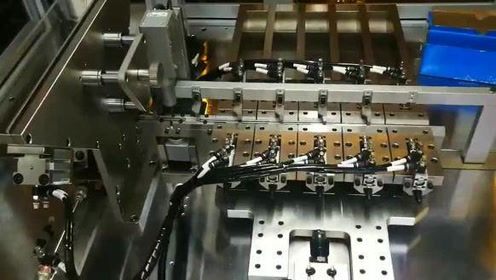

在机械传动产品(如减速机、伺服驱动器、精密导轨)的研发中,IIoT技术正从设计、测试到运维全周期注入强大动力。

- 基于数字孪生的虚拟设计与仿真:利用IIoT采集的海量现场设备运行数据(负载、转速、温度、振动频谱),可以构建高保真的产品数字孪生模型。研发人员可在虚拟环境中对传动系统进行极限工况仿真、寿命预测和优化设计,大幅减少物理样机的制作次数,加速设计迭代。数字孪生还能与控制系统模型联动,提前验证控制逻辑与传动特性的匹配度。

- 智能测试台与数据驱动的性能验证:集成IIoT传感器的智能测试台架,能够实时、高频率地采集原型机在各种工况下的精确性能数据,并自动上传至云端分析平台。通过机器学习算法,可以深入分析传动效率、噪声、温升、疲劳特性等与设计参数的关联,发现传统方法难以察觉的规律,从而指导材料选择、齿形优化、润滑设计等,提升产品性能与可靠性。

- 预测性维护与反馈闭环优化:产品投放市场后,IIoT使得其运行状态数据得以持续回馈。通过对大量终端用户设备运行数据的分析,可以实现预测性维护,提前预警潜在故障(如轴承磨损、齿轮点蚀)。更重要的是,这些真实的工况数据与失效模式构成了宝贵的研发反馈闭环,为下一代产品的可靠性设计、工况适应范围扩展提供实证依据,使研发从“基于理论假设”转向“基于数据驱动”。

三、 融合应用:IIoT平台下的协同创新

将DCOM配置自动化与机械传动研发相结合,IIoT平台能发挥更大价值。例如,在研发测试阶段,自动配置好测试设备(如传感器、数据采集卡、驱动控制器)间的DCOM通信,确保数据流无缝对接。新产品原型机的控制系统(可能涉及DCOM接口)可以快速接入IIoT测试平台,进行集成验证。成熟产品的部署指南中可以包含通过IIoT平台自动完成现场DCOM配置的流程,极大简化现场安装调试复杂度。

结论

工业物联网不仅通过平台化、标准化和智能化手段,有效化解了DCOM配置的运维难题,更通过数据采集、数字孪生与智能分析,深刻变革了机械传动产品的研发模式。它打通了从设备连接、数据互通到智能应用的链条,推动了自动化及机械传动行业向更高效、更可靠、更智能的方向演进。拥抱IIoT,是解决传统顽疾、赢得研发创新先机的必然选择。

如若转载,请注明出处:http://www.njchuanwei.com/product/11.html

更新时间:2026-01-12 01:23:02