工业自动化控制中的机械传动与精确定位 驱动自动化产品研发的核心引擎

工业自动化控制是现代制造业的基石,其核心目标在于实现生产过程的无人化、高效化与智能化。在这一宏伟蓝图中,机械传动与精确定位如同驱动自动化系统运行的双翼,其性能直接决定了自动化设备的精度、效率与可靠性。相应地,专注于自动化及机械传动产品的研发,已成为推动产业升级、抢占技术高地的战略关键。

一、机械传动:自动化系统的动力骨架

机械传动系统是将原动机(如伺服电机、步进电机)的动力和运动精确、可靠地传递到执行机构的桥梁。在自动化控制中,它不仅关乎力的传递,更关乎运动形式的转换与控制。

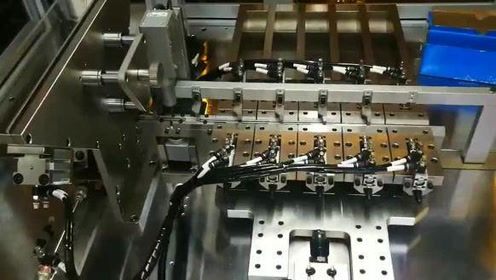

- 高精度传动元件:如精密滚珠丝杠、直线导轨、行星减速机、谐波减速器等,它们以极低的背隙、高刚性和长寿命,确保了动力的平稳、精确传输。这些元件是实现微米级甚至纳米级运动的基础。

- 同步带与链条传动:适用于长距离、轻负载的同步运动场景,其研发重点在于材料的抗疲劳性、齿形的精准啮合以及张紧系统的自适应调节,以消除滑差与振动。

- 新型传动技术:如磁悬浮导轨、压电陶瓷驱动、柔性铰链等,它们以非接触、无摩擦、响应快的特点,正在为超精密定位和微纳操作开辟新的可能性。

研发方向正朝着集成化、模块化、智能化迈进。例如,将电机、驱动器、减速机、传感器集成为一体的“智能执行单元”,不仅简化了安装调试,更通过内置的反馈与控制算法,实现了更优的动态性能。

二、精确定位:自动化控制的终极追求

精确定位是机械传动效果的最终体现,也是衡量自动化水平的核心指标。它涉及从指令发出到终端执行器抵达目标位置的全链路精度。

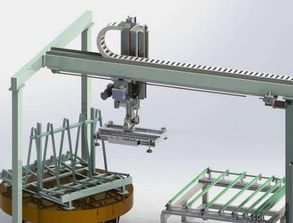

- 多轴联动与空间补偿:在CNC机床、工业机器人等复杂设备中,精确定位不仅是单轴的运动精度,更是多轴协同运动下的空间轨迹精度。这需要通过先进的控制算法(如前瞻控制、交叉耦合补偿)和实时误差补偿技术(如热变形补偿、背隙补偿)来实现。

- 高分辨率反馈系统:精确定位离不开高精度的“眼睛”。光电编码器、磁编码器、激光干涉仪等位置传感器的分辨率与稳定性不断提升,为闭环控制提供了可靠的数据基础。

- 振动抑制与动态优化:高速定位中的过冲、振荡是精度的大敌。研发重点包括机械结构的轻量化与刚性优化,以及控制算法中的陷波滤波、输入整形等技术,以实现“快、准、稳”的定位。

三、自动化及机械传动产品的研发:融合与创新之路

面向未来的自动化及机械传动产品研发,已不再是单纯的机械设计,而是一个深度融合机械工程、材料科学、电子技术、控制理论与软件算法的系统工程。

- 仿真驱动设计:利用CAE(计算机辅助工程)软件进行动力学、热力学和疲劳寿命仿真,在产品物理样机制造前预测并优化其性能,大幅缩短研发周期。

- 材料与工艺创新:如陶瓷轴承、复合材料结构件、表面超精密加工与特殊涂层技术,这些都能显著提升传动部件的耐磨性、抗腐蚀性和运动平稳性。

- 机电一体化与数字孪生:将机械本体、驱动电机、传感器和控制器作为一个整体进行协同设计与优化。构建产品的数字孪生模型,实现从设计、调试到预测性维护的全生命周期管理。

- 面向特定行业的需求定制:在半导体装备、生物医疗、新能源电池制造等高端领域,对洁净度、真空环境、防腐蚀等有特殊要求,驱动着特种传动与定位技术的研发。

结论

总而言之,工业自动化控制的高度发展,对机械传动与精确定位技术提出了前所未有的挑战与要求。自动化及机械传动产品的研发,必须立足于底层核心技术的突破,坚持机电软一体化融合的创新路径。只有打造出更精密、更智能、更可靠的传动与定位核心部件,才能为构建下一代柔性智能制造系统奠定坚实的基础,最终驱动中国制造向中国“智”造的全面跃升。

如若转载,请注明出处:http://www.njchuanwei.com/product/14.html

更新时间:2026-01-12 12:17:00