齿轮外观自动化检测设备 革新机械传动产品的研发与质量控制

在现代机械制造与传动系统中,齿轮作为核心的传动部件,其质量直接影响着整个设备的性能、效率与寿命。传统的齿轮外观检测,如断齿、齿短、齿面划伤、毛刺等表面缺陷,主要依赖人工目视检查。这种方法不仅效率低下、易疲劳,而且受主观因素影响大,难以保证检测的一致性与准确性,已成为制约高品质齿轮生产和机械传动产品研发的瓶颈。因此,齿轮外观自动化检测设备的研发与应用,正成为推动行业技术进步与质量升级的关键力量。

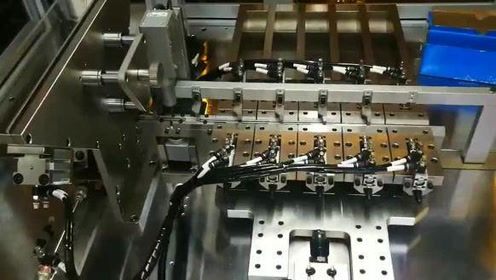

齿轮外观自动化检测设备,是一套集成了先进光学成像、人工智能图像识别、精密机械传动与自动化控制技术的综合系统。其核心工作原理是:通过高分辨率的工业相机或多相机阵列,在精密设计的照明环境下(如背光、同轴光、环形光等),对齿轮的每一个齿面、齿顶、齿根进行高速、全方位的图像采集。采集到的图像数据实时传输至计算机处理单元,由内置的智能算法软件进行分析。该软件基于深度学习的缺陷识别模型,经过海量合格与缺陷齿轮样本的训练,能够精准、快速地识别出断齿(齿体部分缺失)、齿短(齿高不足)、裂纹、磕碰、锈蚀、尺寸偏差等多种外观与几何缺陷。一旦检测到缺陷,系统会立即报警、记录缺陷位置与类型,并可联动执行机构(如机械手)将不合格品自动分拣剔除,实现全流程的闭环质量控制。

相较于传统人工检测,自动化检测设备的优势显著。它实现了检测效率的飞跃,每秒可检测多个齿轮,适用于生产线的高速在线检测需求。检测精度与稳定性极高,避免了人为误差,检测标准统一且可量化。它实现了7x24小时不间断工作,大幅降低了人力成本与劳动强度。最重要的是,它能够生成详细的检测数据报告,为生产工艺优化、质量追溯和产品研发提供了宝贵的数据支撑。

在机械传动产品的研发领域,齿轮外观自动化检测设备发挥着至关重要的作用。在新产品(如新能源汽车减速器齿轮、高精度机器人关节齿轮)的试制与验证阶段,研发团队可以通过该设备,快速、精确地评估不同材料、热处理工艺、加工参数(如滚齿、磨齿)对齿轮最终表面质量的影响。设备提供的客观数据,使得工程师能够进行科学的对比分析,从而优化设计方案与制造工艺,缩短研发周期,提升产品首次投产的合格率。它也是实现智能化工厂和“工业4.0”中数据驱动制造的重要一环,确保了从研发到量产的质量一致性。

随着机器视觉技术、AI算法和机械传动技术的深度融合,齿轮外观自动化检测设备将朝着更高精度、更快速度、更智能化以及更多功能集成的方向发展。例如,与三维扫描技术结合实现齿轮三维形貌的全尺寸检测;通过大数据分析预测刀具磨损趋势,实现预测性维护;无缝集成到柔性制造系统和数字化双胞胎中,成为智能制造体系不可或缺的“智慧之眼”。

齿轮外观自动化检测设备不仅是解决表面缺陷检测难题的利器,更是驱动机械传动产品研发创新、实现产业高质量发展的核心装备。它的普及与应用,必将为高端装备制造业的精度革命与智能化转型注入强大动力。

如若转载,请注明出处:http://www.njchuanwei.com/product/15.html

更新时间:2026-01-12 03:08:55